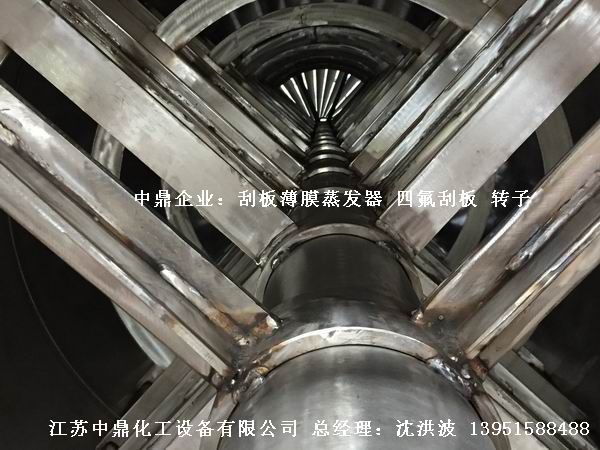

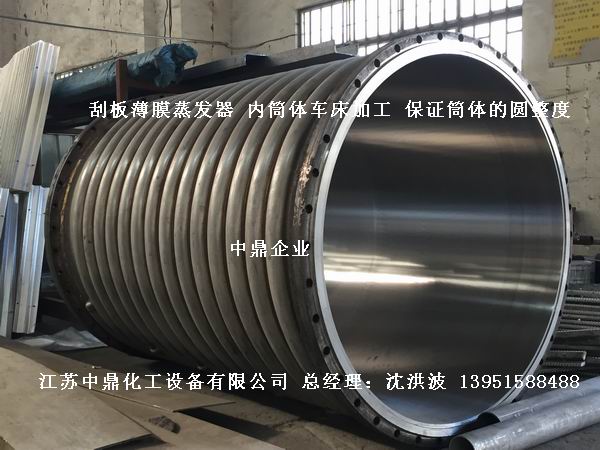

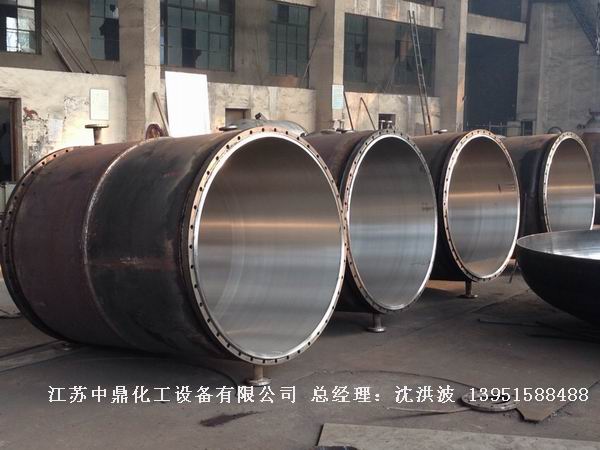

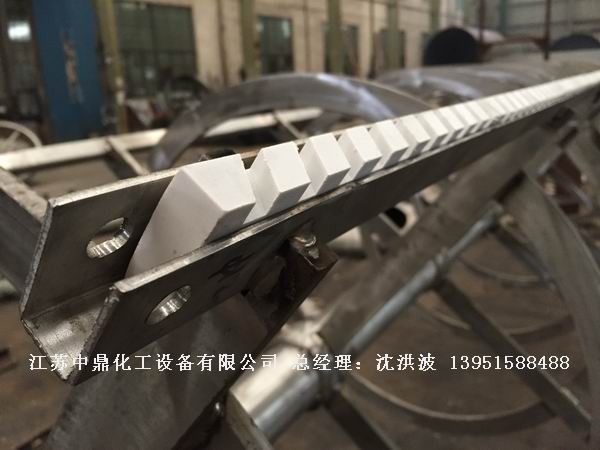

江苏中鼎化工设备有限公司--离心式刮板薄膜蒸发器主要由加热夹套(夹套内走蒸汽或者导热油循环给蒸发器外壁加温,通过热传导,把蒸发器内壁形成的物料薄膜中的水份蒸发减少,提高物料的浓度百分比。一般蒸汽压力设计为3公斤、4公斤、5公斤、6公斤左右,如果是导热油加温,一般为200度~250度~320度)和刮板(刮板分为:四氟刮板、碳纤维刮板、石墨刮板)和传动装置:电机(普通电机、防爆电机、高速电机),减速机(摆线针轮减速机、齿轮减速机),机架,轴封系统(单端面机械密封、双端面机械密封,如果抽真空必须选用双端面机械密封),转动轴、汽液分离装置、液体分布器、蒸发器转子支架、轨道刮板槽、底部轴套等部件组成。夹套内通加热蒸汽,刮板装在可旋转的轴上,刮板和加热夹套内壁保持很小间隙,通常为0.5~1.5

mm。在旋转时间通过离心力,使刮板与内壁紧密接触。把物料从壁上刮下。料液经预热后由蒸发器上部进料口沿切线方向喷进,通过液体分布器分散盘把液体均匀分布到蒸发器筒体表面,在重力和旋转刮板的作用下,均匀分布在蒸发器内壁形成下旋薄膜,并在下降过程中不断被蒸发浓缩,完成液由底部排出,二次蒸汽向上从顶部仓逸出(一般通过真空泵抽出),二次蒸汽再通过汽液分离器、冷凝器处理。在某些场合下,这种蒸发器可将溶液蒸干,在底部直接得到固体产品。这类蒸发器的缺点是结构复杂制造、安装和维修工作量大。

刮板薄膜蒸发器:采用离心式滑动沟槽转子,是目前国内较新结构蒸发器,在流量很小的情况下也能形成薄膜,在筒体蒸发段内壁表面附着处理液中的淤积物可被活动刮板迅速移去,和固定间隙的刮板蒸发器相比,蒸发量可提高40%-69%。

刮板薄膜蒸发器: 薄膜蒸发器是通过旋转刮膜器强制成膜,并高速流动,热传递效率高,停留时间短(约10~50秒),可在真空条件下进行降膜蒸发的一种新型高效蒸发器。

它由一个或多个带夹套加热的圆筒体及筒内旋转的刮膜器组成。刮膜器将进料连续地在加热面刮成厚薄均匀的液膜并向下移动;在此过程中,低沸点的组份被蒸发,而残留物从蒸发器底部排出。

刮板式薄膜蒸发器是利用高速旋转将液体分布成均匀薄膜而进行蒸发或蒸馏的一种高效蒸发、蒸馏设备,也可进行脱臭、脱泡反应及加热、冷却等单元操作,可广泛适用于农药、甘草磷、制药、硫氢化钠、食品、轻工、石油、化工、环保等行业。刮板式薄膜蒸发器,它是一种适应性很强的新型蒸发器,例如对高粘度、热敏性和易结晶、结垢的物料都适用。

离心式刮板薄膜蒸发器采用国外先进技术,在国内刮板式薄膜蒸发器领域内具有国际水平的领先地位。本设备曾作为“刮板式真空炼密机组”的主机,并荣获医药管理局科技进步三等奖。

高效旋转薄膜蒸发器--故名思义,是一种通过旋转刮板强制成膜,可在真空条件下进行降膜蒸发的新型高效蒸发器,传热系数大、蒸发强度高、过流时间短,操作弹性大,尤其适用于热敏性物料、高粘度物料及易结晶颗粒物料的蒸发浓缩、脱溶、蒸馏等。所以在石化、精细化工、农药、食品、医药、生物化工等行业中广泛应用于蒸发、浓缩、脱溶、提纯、汽提、脱气、脱臭等过程。

性能与特点

本设备采用离心式滑动沟槽转子带动高速旋转的刮板转动(刮板分为:四氟刮板、碳纤维刮板、石墨刮板)将液体分布成均匀薄膜而进行蒸发或蒸馏的一种高效蒸发、蒸馏设备。是目前国外较新结构蒸发器,在流量很小的情况下也能形成薄膜,在筒体蒸发段内壁表面附着处理液中的淤积物可被活动刮板迅速移去,和固定间隙的刮板蒸发器相比,蒸发量可提高40-69%,它具有下列性能与特点:

1、传热系数值高,蒸发能力大,蒸发强度可达到200kg/m2·hr,热效率高。

2、物料加热时间短,约5秒至10秒之间,且在真空条件下工作,对热敏性物料更为有利,保持各种成份不产生任何分解,保证产品质量。

3、适应粘度变化范围广,高低粘度物均可以处理,物料粘度可高达10万厘泊(CP)

4、改变刮板沟槽旋转方向,可以调节物料在蒸发器的打理时间。

5、蒸发段筒体内壁经过精密镗削并抛光处理,表面不易产生结焦、结垢。

6、操作方便,产品指标调节容易,在密闭条件下,可以自控进行连续性生产。

7、设备占地面积小,结构简单,维修方便,清洗容易。