外盘半管式反应釜 外伴管式反应釜 外半圆管式反应釜

外盘半管式反应釜是一种常用的立式反应设备,核心优势在于高效传热与优良的承压性能,广泛应用于石油、化工等行业。

①工作原理

1. 传热控温:蒸汽/导热油/热水/冷却水等传热介质在釜体外部的半盘管内流动,通过管壁与釜内物料进行高效热交换,实现加热或冷却。

2. 搅拌反应:电机驱动搅拌器旋转,使釜内多种物料充分混合,避免局部过热或反应不均,促进化学反应或物理变化的进行。

3. 过程控制:通过釜盖上的传感器实时监测反应参数温度、压力,并调节传热介质的流量,以维持工艺所需的反应条件。

②结构特点 :

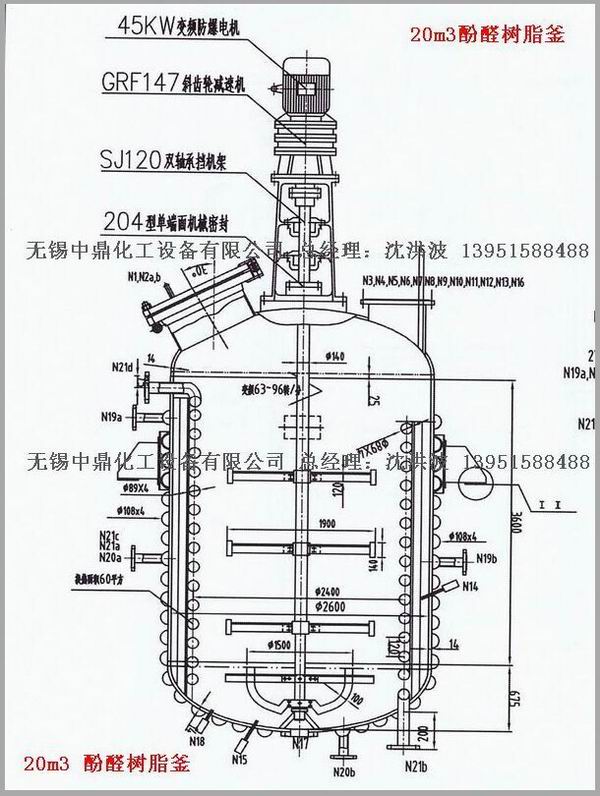

1.核心结构:主要由釜体、外盘半管(传热元件)、搅拌系统(电机、减速机、搅拌桨)、轴封装置及各类工艺管口组成。

2.高效节能:半盘管与釜壁贴合紧密,传热系数高(500-800 W/(m²·K)),且盘管容积小,热损失少,能耗低。

3.承压优秀:半盘管本身充当釜体的加强环,可大幅减薄釜体壁厚(比传统夹套式薄37.5%以上),同时提升整体承压能力(盘管耐压0.6-2.5MPa)。

4. 设计紧凑:结构紧凑,占用空间小,便于车间布局和管路连接,且结垢倾向低,维护相对简便。

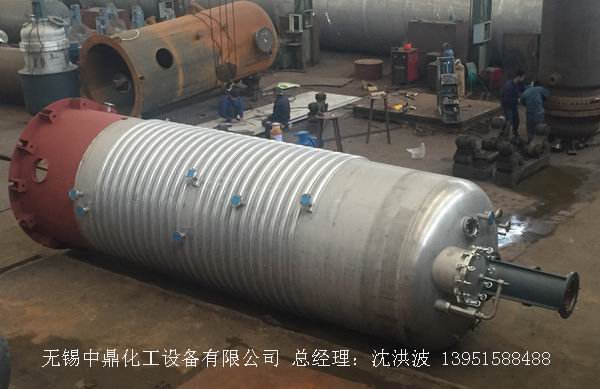

外盘半管式反应釜 外伴管式反应釜 外半圆管式反应釜(大中型/裙座式外盘半管反应釜)

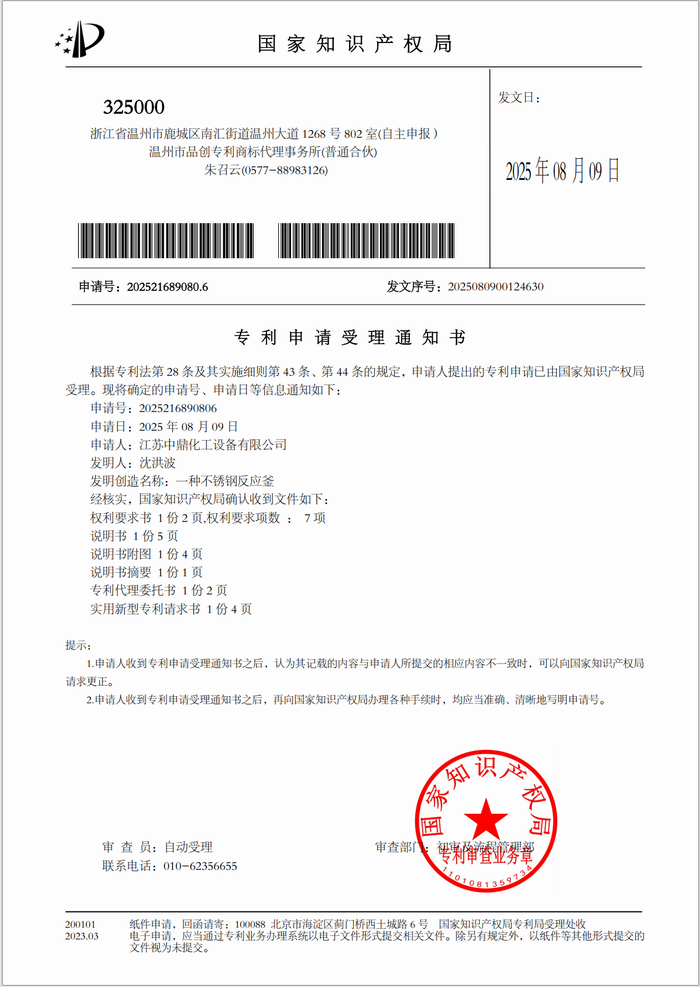

江苏中鼎化工设备有限公司 已提交实用新型专利申请:“一种不锈钢反应釜”现在已经被受理中

不锈钢外盘半管式反应釜的主要优势在于高承压、高热效率、结构强度大,同时能节省能耗与材料成本。相比之下,夹套式的优势则是温度均匀、制造和清洗更简便。

下面是两者的核心优缺点对比:

①超强承压与结构强度:半管直接焊在釜体上,既是换热通道也是加强圈,能有效防止釜体失稳,可承受高压热媒(如高压蒸汽),无需减压,适合高压反应。

②高效节能:半管内介质流速快,传热效率高,且所需热媒量远少于夹套,显著降低了加热和冷却的能源消耗和运行成本。

③优化的釜体设计:改善了内筒受力,可大幅减薄釜体壁厚,节省不锈钢材料,同时减小设备体积,便于车间布局和安装。

④釜内洁净:盘管外置,不占用釜内空间,不干扰搅拌,无清洁死角,有利于物料混合和后期清洗。

外盘管式不锈钢反应釜选型注意事项:

①外盘半管主要参数把控:半管规格选φ57-φ159mm,壁厚匹配系统压力低压工况≥3mm ,中压工况≥4mm(高压工况≥5mm),盘管间距25-100mm,确保换热均匀且不影响釜体受力。

②材质精准适配:普通物料选S30408,含氯离子物料优选S316L,S2205或者S2507双相不锈钢等,高温高压选S304H,S310S等,腐蚀性极强工况可做衬四氟/衬钛/衬哈氏合金,杜绝材质腐蚀泄漏。

③ 焊接质量严控:盘管与釜体采用满焊工艺,焊后必须做PT渗透检测+水压试验(试验压力为工作压力1.25-1.5倍),避免焊口开裂。

④热媒适配性:高压热媒(如蒸汽)需确认盘管承压等级,低温工况需预留盘管伴热防结冰,热媒进出口设流量阀控温。

江苏中鼎化工设备有限公司 已提交实用新型专利申请:“一种高效反应釜”现在已经被受理中

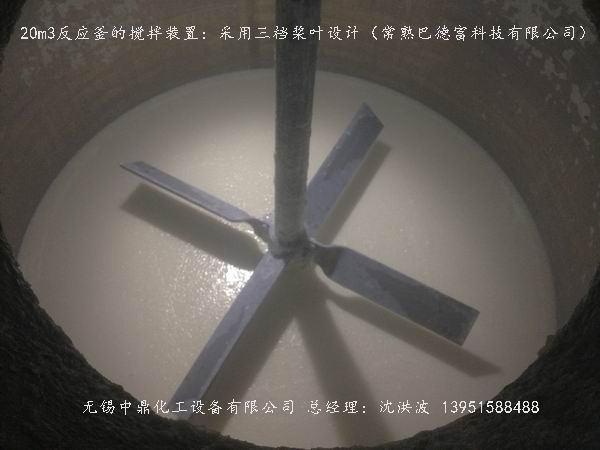

不锈钢反应釜核心搅拌形式(主流6类):

1.桨式搅拌器:平板/斜桨结构,转速低(20-150r/min),适用于低粘度均相混合、溶解。

2.涡轮式搅拌器:桨叶多(3-8片)、转速中高(100-500r/min),剪切力强,适配中低粘度分散、乳化。

3. 锚式/框式搅拌器:贴合釜壁,转速低(10-80r/min),用于中高粘度物料,防壁面挂料。

4. 螺带式/螺杆式搅拌器:螺旋结构,转速极低(5-50r/min),适配高粘度/膏状物料,实现整体循环混合。

5. 推进式搅拌器:螺旋桨结构,转速高(300-1000r/min),轴向流强,适合低粘度大规模循环、传热。

6. 分散盘式搅拌器:圆盘+齿状结构,转速极高(500-3000r/min),专用于超细分散、悬浮、乳化。

不锈钢反应釜外盘半管材质选择不锈钢还是碳钢,更合理?

不锈钢外盘半管优势:与筒体材质同源,膨胀系数一致,热稳定性强、焊接牢固可靠,耐蚀性优异,无锈蚀及电化学腐蚀风险,寿命长且维护成本低,适配各类工况,合规性更优。碳钢外盘半管仅成本低,耐蚀性差易生锈,需频繁防腐,与不锈钢筒体存在电化学腐蚀风险,寿命短、维护繁琐。综上,优先选用不锈钢外半管,综合性价比及安全性更有保障。

不锈钢反应釜搅拌桨叶对物料粘度对应搅拌叶选择,按物料粘度分级精准匹配,避免混合低效或设备过载:

①低粘度(<100mPa·s,如溶液、水基料):推进式(优先大循环)、涡轮式(需分散)、桨式(简易混合),核心需求:快速循环、均匀扩散。

②中粘度(100-10000mPa·s,如糖浆、油墨):涡轮式(强剪切)、锚式(防挂壁),核心需求:平衡剪切与混合,避免局部滞留。

③高粘度(10000-100000mPa·s,如膏体、树脂):螺带式、框式,核心需求:整体翻动,减少死角。

④极高粘度(>100000mPa·s,如胶体、熔融料):螺带-螺杆组合式,核心需求:强制推送物料,实现全釜混合。

外盘管式不锈钢反应釜关键选型技巧4点落地性原则:

1. 先定核心需求:混合均匀选桨式/推进式,分散乳化选涡轮式/分散盘,防挂壁选锚式/螺带式。

2. 匹配设备参数:釜体直径大优先推进式(循环覆盖广),釜深大可选多层桨叶(分层混合)。

3. 兼顾工艺附加:需传热优先推进式/涡轮式(强化介质流动),需防物料破损选低转速桨式/锚式。

4. 控制成本适配:简易工况用桨式(低成本),复杂高粘度工况直接上组合式(避免后期改造)。

外盘半管加热反应釜下封头盘管工艺赏析

外盘半管加热反应釜下封头盘管工艺赏析(蜘蛛网型)

不锈钢反应釜安全选型主要要点和全维度保障:

1. 基础安全参数匹配(核心前提)

①压力适配:釜体设计压力≥工作压力1.25倍,外盘管承压单独核算(需高于热媒系统压力),杜绝超压风险。

②温度适配:釜体/盘管材质耐温≥工艺最高温度50℃,高温工况加装热膨胀补偿器,避免热应力开裂。

③容积冗余:有效容积预留10%-20%余量,防止物料沸腾溢出,尤其放热反应需规避满釜运行。

2. 安全装置强制配置(不可缺失)

①压力保护:装安全阀(起跳压力=设计压力)+压力变送器+爆破片(双重泄压,防爆燃)。

②温度保护:釜内/盘管双测温点,超温自动切断热媒并报警,高温工况加冷却应急回路。

③其他关键装置:液位计(防干烧/满溢)、搅拌过载保护(防设备卡死起火)、紧急停车按钮,腐蚀性物料配防腐安全阀。

3. 结构与工艺安全优化

①搅拌系统:高粘度物料选低转速强扭矩电机,配扭矩监测,避免搅拌失效导致物料局部过热。

②密封方式:高压/有毒物料用磁力密封,常压用机械密封(定期更换密封件),杜绝物料泄漏。

③釜体强度:壁厚按GB150标准核算,大型釜加加强圈,外盘管需同步参与釜体受力校核,防失稳变形。

4. 合规与售后保障

①资质齐全:厂家需具备A1/A2级压力容器生产许可证,设备附带压力容器合格证、监检证书。

②后期维护:预留检修空间,易损件(密封件、阀门)选通用型号,要求厂家提供定期检测指导。

欢迎查阅:江苏中鼎化工设备有限公司 销售网站,更多产品信息欢迎来电咨询0510-85377888 我们会为您提供更贴心、更放心的优质产品,期待与您携手共进、共同发展。